Working in gas infrastructure and the required gas concentration measurement equipment

Explosion protection - but how?

In many areas of gas infrastructure (e.g. at gas plants, in gas transport, in gas distribution), in pipeline construction, in initial safety measures as well as in work on gas installations (e.g. during meter replacement, during regulator testing), work is carried out that requires the deployment and use of various work equipment.

The selection of suitable work equipment, including gas concentration measuring devices, is the responsibility of the employer.

For reasons of operational explosion protection, measures must be specified for normal operation in public gas supply systems. This includes the classification into explosion protection zones (Ex zones). Once these have been determined, the necessary protective measures must be taken, such as:

- selection of suitable electrical equipment

- use of suitable work equipment

- organisational measures

But what are Ex zones and how are they classified?

Zoning is based on normal operation of a plant.

Examples of classification into Ex zones can be found in DGUV rule 113-001 of the German explosion protection regulations (EX-RL), Appendix 4 “Examples of classification of potentially explosive areas into zones as per TRGS 722", point 4 Special Plants (DGUV Regel 113-001 Explosionsschutz-Regeln (EX-RL), Anlage 4 Beispielsammlung zur Einteilung explosionsgefährdeter Bereiche in Zonen nach TRGS 722) as follows:

4.1 Wastewater engineering plants

4.2 Installations for the supply of gas to the public by pipeline

4.2.1 Gas pressure regulating and metering stations, normal operation (GDRM stations)

4.2.2 Natural gas filling stations

4.2.3 Gas tanks

4.2.4 Preparation of raw biogas

In point 5 of the same source "References to further examples in rules, leaflets and information, which are coordinated with the department "Raw Materials and Chemical Industry", subject area "Explosion Protection" with regard to explosion protection" (Hinweise auf weitere Beispiele in Regeln, Merkblättern und Informationen, die hinsichtlich des Explosionsschutzes mit dem Fachbereich „Rohstoffe und chemische Industrie“, Sachgebiet „Explosionsschutz) further examples are named

5.10 Gas compressor systems, according to DVGW worksheet G 497

5.14 Potentially explosive areas at discharge openings of pipelines to the atmosphere at gas plants, according to the German Employer's Liability Insurance Association for Energy, Textiles, Electrical and Media Products, DVGW Rules and Regulations, Technical Note - Code of Practice DVGW G 442 (M) (Berufsgenossenschaft Energie, Textil, Elektro, Medienerzeugnisse, DVGW-Regelwerk, Technischer Hinweis - Merkblatt DVGW G 442 (M))

5.24 Technical Rules for Liquefied Petroleum Gas (LPG)

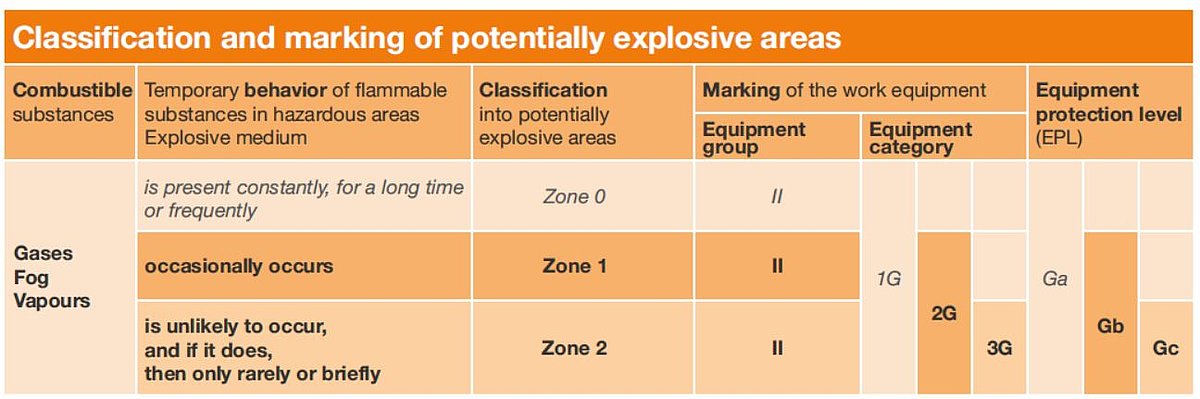

The explosive area zones are defined as follows:

| Zone 0 | is a place where an explosive atmosphere consisting of a mixture of air and flammable substances in the form of gas, vapour or mist is present in normal operation continuously, for long periods or frequently. These conditions are not expected, for example, in installation rooms of systems in the public gas supply. |

| Zone 1 | is a place where a hazardous explosive atmosphere may occasionally occur in normal operation as a mixture of air and flammable gases, va-pours or mist. These conditions are to be expected under certain circumstances |

| Zone 2 | is a place where a hazardous explosive atmosphere consisting of a mix-ture of air and flammable gases, vapours or mist does not normally occur or occurs only for a short time. These conditions are to be expected under certain circumstances |

Once the zones have been defined, care must be taken to ensure that the equipment used in these areas complies with the appropriate equipment categories.

For understandable reasons, users demand measurement technology that is as easy to use as possible, where ideally one application covers all requirements and measuring ranges do not have to be changed. The gas concentration measuring device must be equally simple to operate for every user - from the fitter to the engineer.

Manufacturers have to position themselves between these criteria.

Depending on the tasks to be performed, the measured values are given in ppm, % LEL or % vol. to distinguish between gas concentrations.

If the smallest traces of gas are to be detected, the ppm measuring unit is used. Here, 1 ppm (parts per million) corresponds to the millionth part of the substance concentration. This can be compared with 1 mm over a distance of 1 km. These gas concentrations, some of which are minimal, occur, for example, in applications such as "inspection above ground" or “Structure inspection".

However, the values are also specified in ppm when recording hazardous substance concentrations in the "monitoring workspace" range, such as hydrogen sulfide (H2S) or carbon monoxide (CO). This unit is required for the detection of the low occupational exposure limits (OELs) for the hazardous substances mentioned.

If limit concentration values of combustible gases are to be detected and alarms triggered, this is done in the range up to the lower explosion limit (LEL). For methane, the LEL is 4.40 % volume. The unit selected for the measured values is % LEL or % vol.. Here, too, the "monitoring workspace" application is used - for example, in initial safety measures with gas odour alarms, in excavation pits during gas pipeline work, and in gas pressure regulating stations.

Gas concentrations of up to 100% vol. are recorded with the "Measuring in bar holes", “Purge/Gas purity" applications etc.

Different sensor principles or techniques are required for measurement with different measuring units. The DVGW refers to this as operating principles. These cover different sensitivities and measuring ranges, which, however, do not meet all requirements of the applications. Therefore, in practice, different sensors are combined with each other. It is always important for the user to know both the possible cross-sensitivities of a sensor and the influence of sensor poisons.

For certain activities such as work on gas pipelines, in or on gas installations, testing in structures or of exposed pipelines, purging processes (inerting, fumigation) and monitoring work of the ambient atmosphere, at least passive explosion protection is required for gas concentration measuring devices.

Certified electrical (passive) explosion protection using the example of EX-TEC® PM 580

The measurement technology for the applications mentioned must be designed in such a way that no ignition can be caused electrically by the devices within defined ranges. Passive explosion protection in accordance with DVGW Code of Practice G 465-4 is controlled and certified by independent testing institutes. The certification proves that the equipment itself does not pose an ignition hazard. Certified measuring devices are always marked accordingly. In addition, publicly available lists offer the possibility of control. Functionally tested gas detectors are available from the BG RCI list (https://www.bgrci.de/exinfode/dokumente/gaswarneinrichtungen-und-geraete/funktionsgepruefte-gaswarngeraete).

The EX-TEC® PM 580 by SEWERIN is marked as follows:

TÜV 17 ATEX 171969 X: EU type examination certificate

II2G Ex ia db eb IIC T4 Gb: when using the battery holder

The meaning of this marking is explained in the following tables.

Based on the II2G marking, the work equipment can be used in Zone 1 - and thus also in Zone 2 (II3G).

Work equipment with equipment protection level Gb can also be used in zone 1. The equipment protection level Gc is covered by the higher category (see also EPL protection level table).

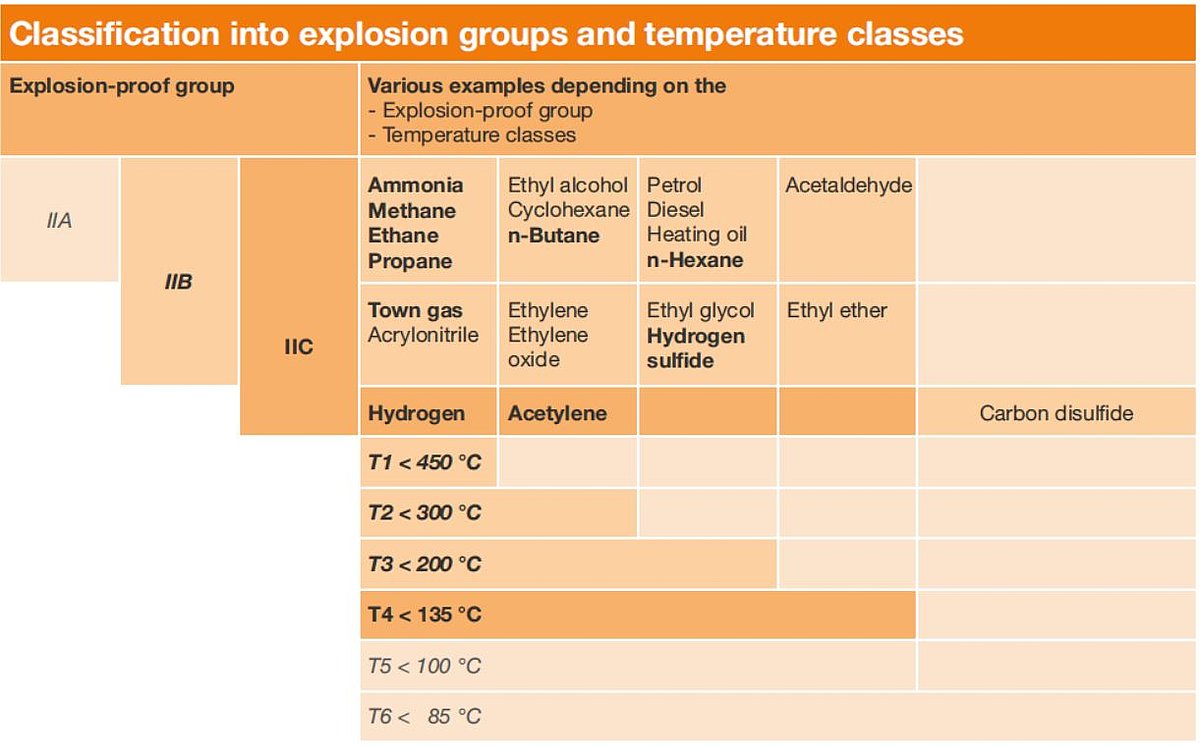

In addition to the Ex zone, the explosion group and temperature class are also important for assessing the suitability of a measuring device.

With explosion group IIC, the EX-TEC® PM 580 is suitable for many areas of gas infrastructure. This also applies to the use of hydrogen - it is H2-ready.

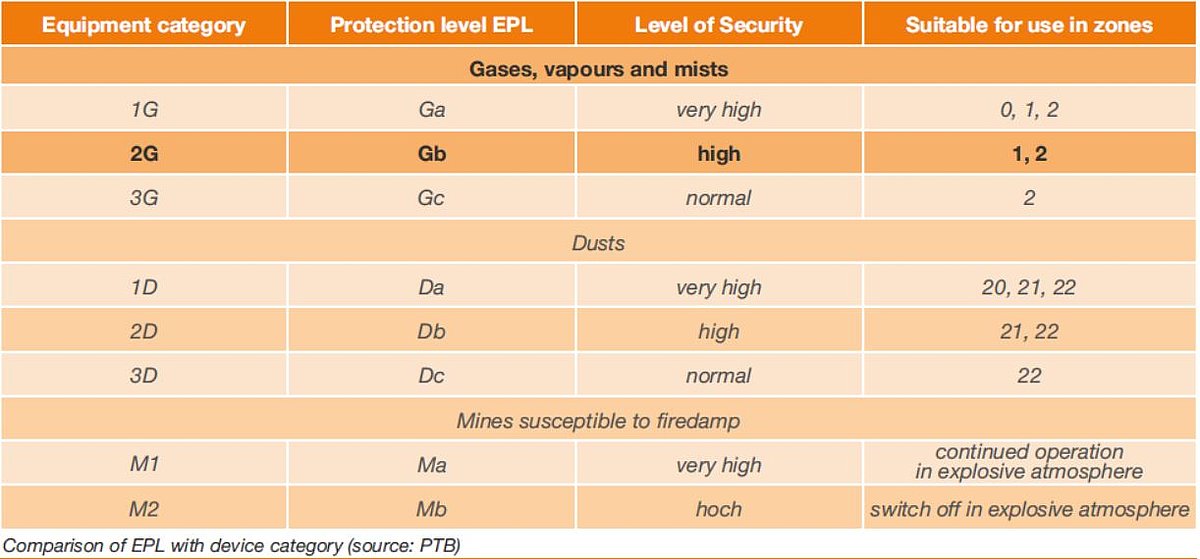

The EPL protection level according to IEC 60079-0

The abbreviation "EPL" stands for "Equipment Protection Level".

According to IEC 60079-0, as of the 2007 edition, equipment for potentially explosive atmospheres is classified into three protection levels.

The letter "G" stands for gas explosion-proof devices, the letter "D" for dust explosion-proof devices.

For the mining sector (underground), other classifications apply (Ma, Mb) due to the special requirements for the area of application.

The following table shows the level of protection Gb of the EX-TEC® PM 580 compared to other EPLs and their associated equipment categories.

Certified functional safety test (active explosion protection) using the example of the EX-TEC® PM 580

For monitoring work of the ambient atmosphere, a functional safety test is required in addition to the electrical (passive) explosion protection, referred to as active explosion protection in DVGW's Code of Practice G 465-4. This monitoring of the work area is necessary for all activities in which a hazardous explosive atmosphere is to be expected or is likely to occur. In addition, the detection and observation of other substances such as carbon monoxide, carbon dioxide, hydrogen sulfide and oxygen can also be important. The use of gas warning measurement technologies is also partly linked to the definition of explosion protection zones in accordance with the ATEX directive.

For the applications “Warning" and “Structure" the following certifications are valid for the EX-TEC® PM 580:

BVS 19 ATEX G 002 X: measuring function certified for methane (CH4), propane (C3H8)

PFG 19 G 004 X: measuring function certified for oxygen (O2), carbon monoxide (CO), hydrogen sulfide (H2S), carbon dioxide (CO2)

Gas detectors require a certified functional safety test. If the manufacturer cannot prove this certification, the employer is obliged to have the gas detectors assessed by a specialist (EX-RL, German occupational health and safety regulations (BetrSichV), etc.). This person must have evidence of suitability/competence and experience to determine the metrological functionality and functional safety of gas warning devices. However, the responsibility remains with the employer, including for the result and the use in the company.

"In cases where no type examination is required for the measuring function of the device according to Directive 94/9/EC or 2014/34/EU, it is the employer's responsibility to prove, on the basis of the documents provided by the manufacturer and his own expertise, that the device is suitable for his measuring task in accordance with Section 4 of the Ordinance on Industrial Safety and Health (Betriebssicherheitsverordnung)."

"The manufacturer of the gas detector to be selected should therefore be able to demonstrate the metrological suitability of his device in a suitable, documented form. Ideally, the manufacturer can provide evidence of a functional test in accordance with standards DIN EN 60079-29-1 or DIN EN 50104 at a notified body for the gas to be monitored."

Employers have the option of implementing the latter requirements in-house with their own personnel. However, it is much simpler and more reliable in terms of application if these exact tests and certifications have already been undertaken by the manufacturer in accordance with the relevant regulations.

Employers can meet their employer obligations much more easily and responsibly by procuring equipment that is already certified.

The use of the portable multifunction device EX-TEC® PM 580 by Hermann Sewerin GmbH offers the user or employer the following advantages due to the certifications explained:

- Electrical explosion protection (passive explosion protection)

- for all applications

- Functional safety test (active explosion protection) for the applications

- "Work area monitoring"

- “Structure inspection"

- Simple procedures

- Initial safety measures

- Checking internal parts of the power supply cable

- Cellar inspections

- Work in gas pressure regulating stations

- Work in gas pressure transfer stations

If the “Structure inspection" application is selected on an EX-TEC® PM 580, all work can be carried out safely, including work in the event of a fault.

Switching on fresh air to locate the leakage point on gas-carrying components can be omitted after testing the room air.